产量1吨/小时-30吨/小时

材质304/316不锈钢

包装容器塑料瓶、易拉罐、玻璃瓶、屋顶盒、利乐包、袋装

标签套标/贴标/热熔胶

包装纸箱/膜包装

杀菌方式巴氏杀菌/UHT高温杀菌

灌装方式定量灌装

原料原果/原浆/浓缩液

清洗方式CIP/SIP

灌装精度±3%

果汁工艺清汁/浊汁/含果肉颗粒饮料

较终产品NFC/调配果汁/原浆/浓缩汁

发酵乳饮料生产设备|乳饮料生产线

发酵奶饮料风味怪异,清香浓厚的口感而倍受消费者的青睐。营养和凸起,是以市场远景广漠。但因为发酵奶身分庞大,其不变性不停是发酵奶饮料出产的关头题目。该款发酵奶饮料不变性好,无水析、无分层。其产物不变性好,口感精致,回味悠长,保质期加长。

发酵乳饮料生产设备|乳饮料生产线生产流程

(1)发酵奶的制备:

全脂奶粉→消融(鲜奶标准化)→定容→均质→灭菌→冷却→接种→发酵→冷却→发酵奶

(2)发酵奶饮料的制备: 柠檬酸++水香精+香兰素

白砂糖+不变剂+甜赛糖+山梨酸钾 ↓ ↓

发酵奶→破乳混淆→酸化→调香→定容→均质→灌装→杀菌→制品

[工艺要点]

(一)发酵奶的制备:

1、奶粉的处置:将称量好的全脂奶粉用约200mL、45-50℃摆布的温水保温搅拌10分钟,使其充实消融,。

2、鲜奶的前处置:将称量好的鲜奶先加热至70℃举行预热处置20分钟,然后再经120目过滤,。

3、均质:将处置好的牛奶用65℃纯净水定容至1000mL,再举行均质(25Mpa/5MPa、70℃)。

4、杀菌:将均质后的牛奶接纳巴氏杀菌,杀菌为86~88℃、15分钟。

5、发酵:把经消毒灭菌后的奶液放入冷水水浴中敏捷冷却至43~45℃时接种,恒温43℃,发酵(发酵罐)4-5小时到达发酵尽头后,快速冷却至25℃摆布(发酵奶的°T要节制在70~80°T摆布)。

(二)发酵奶饮料的制备:饮料总量为1000mL。

发酵乳饮料生产设备|乳饮料生产线生产线工艺流程:

1、发酵奶的处置:将发酵奶用高速搅拌器搅拌破乳10分钟(或经由过程均质破乳,均质压力为15-18Mpa),末了称取所需的发酵奶液,。

2、溶胶:将称量好的白砂糖、山梨酸钾、甜赛糖和不变剂干混淆平均后,参加约300mL、70-80℃的纯净水中,剪切15-20分钟使胶体消融充实,然后当即冷却至30℃以下,。

3、酸化:将发酵奶液与胶液混淆平均,然后用300mL、35℃纯净水将柠檬酸和消融,将稀释好的酸液迟钝参加混淆料液中,充实搅拌,将整个溶液的pH值调解为3.8-4.2。(加酸温度不宜过高或过低,一样平常以30℃以下较为相宜)。

4、均质:将料液用40℃纯净水定容至1000mL,调香后举行均质(25Mpa/5-10Mpa、60-65℃)。

5、杀菌:将均质后的料液先灌装再举行巴氏杀菌(中间温度86~88℃、15分钟)。

6、冷却,制品:使产物冷却至容器中间温度40℃以下,贴标、装箱、入库。

[注意事项]

1、出产用水必需是软化水,出产用水的电导率(25℃±1℃)小于10μS/cm。

2、产物的pH值应节制在3.8-4.2摆布,以确保产物的不变性。

3、出产中除添加甜味剂、增香剂、香精和防腐剂外,*添加任何其他乳化、增稠等添加剂,以免影响产物的不变性。

小瓶果汁生产线|小瓶果汁饮料生产线生产工艺:

(1)水处理工段

爆汽池→石英砂过滤→活性炭过滤→精密过滤→一级反渗透→紫外线杀菌→无菌贮存

(2)原料处理工段

原料预处理→榨汁或浸提→澄清和过滤

(3)调配标准化工段

调配(调配罐)→**高温瞬时灭菌→真空脱气→均质→无菌储存

(4)CIP清洗工段CIP清洗系统用来清洗整条绿茶饮料生产线的管道及罐。主要作用是让该生产线保持畅通状态!

沙棘汁饮料加工生产设备|沙棘饮料生产线操作要点:

沙棘果要求达到九成熟,呈金或,剔除腐烂、病虫果,注意不要损坏果皮。清洗采用浸洗和喷淋相结合的方法。浸泡冲洗时,要用流动清水反复浸洗,去除叶、枝等杂质,必要时可加入适量的表面活性剂或消毒剂。喷淋时,水管表压不应**过0.3MPa,以防损坏果皮。

沙棘果破碎采用辊式破碎机,压破果皮而不压破种子。热处理为防止褐变,钝化酶的活力,使果肉软化、果胶质水解,促使色素充分溶出,同时降低汁液粘度,必须进行热处理。加热至60~70℃,保温15min。酶解榨汁果实破碎和压榨过程可用果胶酶(PME)。

沙棘汁饮料加工生产设备|沙棘饮料生产线工艺流程:调配系统,化糖锅使用锅炉产生蒸汽进行加热,或者电化糖锅进行化糖也可以,通过在高温坏境中不断进行搅拌,如使用的糖份不够纯净,需要配糖浆过滤器进行过滤,以使饮料质量、口感味道良好。配料根据不同顺序加入香精香料,各种调味剂、稳定剂。

酶为含有碳水化合物水解物活性成分的混合物,是一种具有生物催化活性的蛋白质。主要包括纤维素酶和果胶甲酯酶等,可分解壁及胞间层的果胶物质,使植物溶解,其中间层的水解降低了果汁的粘度,容易榨汁和过滤,从而提高了果实的出汁率。均质与脱气是生产混浊果汁特有的工艺,均质采用高压均质机,将料液预热至40~50℃左右,在25MPa压力下均质处理一次,使果汁中的细小颗粒进一步破碎至微粒状态,果肉粒子大小均匀且稳定悬浮。脱气采用真空脱气机,将经过均质机处理好的果汁打入真空脱气罐,在75~80kPa真空度下进行脱气,排除果汁中的空气,提高混浊果汁的稳定性。

果汁饮料的包装方式比较多,有大小瓶的瓶装水和各种易拉罐和各种类型的玻璃瓶的包装的产品,按照包装类型可分为多种包装数量,有2*3、3*4、4*4、4*5.等多种包装方式,可根据需要的包装方式和自动方式选择不用的设备,采用塑料膜包装的设备在于,减少运输的成本,而且耗材的成本比纸箱便宜很多,不容被水滴等影响到,也适用于用在潮湿的地区,所以说非常实用。

饮料生产线工艺流程操作流程介绍:

1、选择新鲜、成熟度好的原料,用清水漂洗2遍。

2、清洗:榨汁前首先要充分清洗干净,并除去腐烂发霉部分,因原料往往带皮压榨,如果清洗不干净会将灰尘污物带入汁液而影响品质。采用喷水冲洗,喷嘴以20L/min—23L/min为宜,喷嘴于果实距离为17cm—18cm.

3、破碎:榨汁前需进行破碎,组成破碎—压榨工序,以提高原料的出汁率。

4、榨汁:利用外部的机械压力,将果汁挤出。根据生物工程技术酶解榨汁工艺要求,进行榨汁及分离系统的设备配套设计和设备选型;并建冷库一座,将**蓝 莓浆果的榨汁周期从与采摘期同步的30天(采摘期为每年7、8月),延长1倍,至45—60个工作日,显着提高这条浓缩汁生产线的设备利用率和经济效益。

5、粗滤:除去分散在果汁中的粗大颗粒或悬浮颗粒。粗滤设备的滤孔大小约为0.5mm左右。

6、酶解:果汁中含有的果胶物质,会使果汁浑浊不清,此外还有保护其他物质的作用,阻碍果汁的澄清。利用果胶酶水解果汁中的果胶物质,使果汁中其他物质 失去果胶的保护作用而共同沉淀,达到澄清的目的。酶制剂一般加量为果汁质量的0.2%-0.4%,温度控制在50℃,3h-4h.

7、护色、灭酶、灭菌:在水果中,含有丰富的抗氧化成分VC、VE和β-胡萝卜素,此外,还含有多种水溶性花色素苷类物质,对许多疾病具有非常好的疗 效,因而需要采用护色和灭酶技术是活性物质在加工的过程中大限度地得以保留。灭菌一是杀灭微生物防止败坏,二是钝化酶的活性防止各种不良变化的发生。采 用**高温瞬时灭菌法。

8、配料、过滤:取浓缩汁,按比例调配后加入其他经处理后的辅料,经过滤机过滤。

9、均质:使果汁中所含的悬浮颗粒进一步破碎,使微粒大小均一,促进果胶的渗出,使果胶和果汁亲和,均匀而稳定的分散于果汁中,保持果汁的均匀度,获得不易分离和沉淀的果汁。

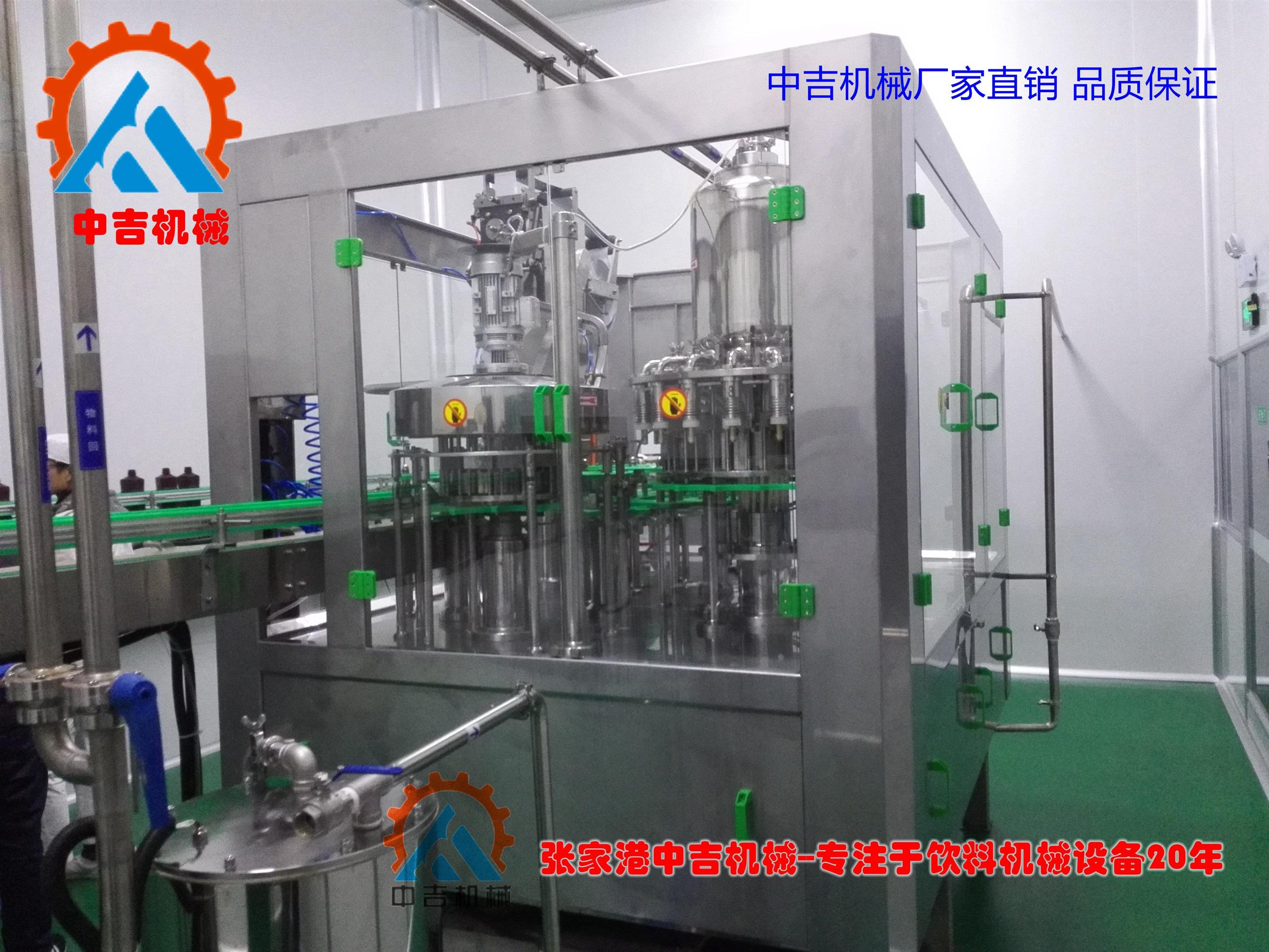

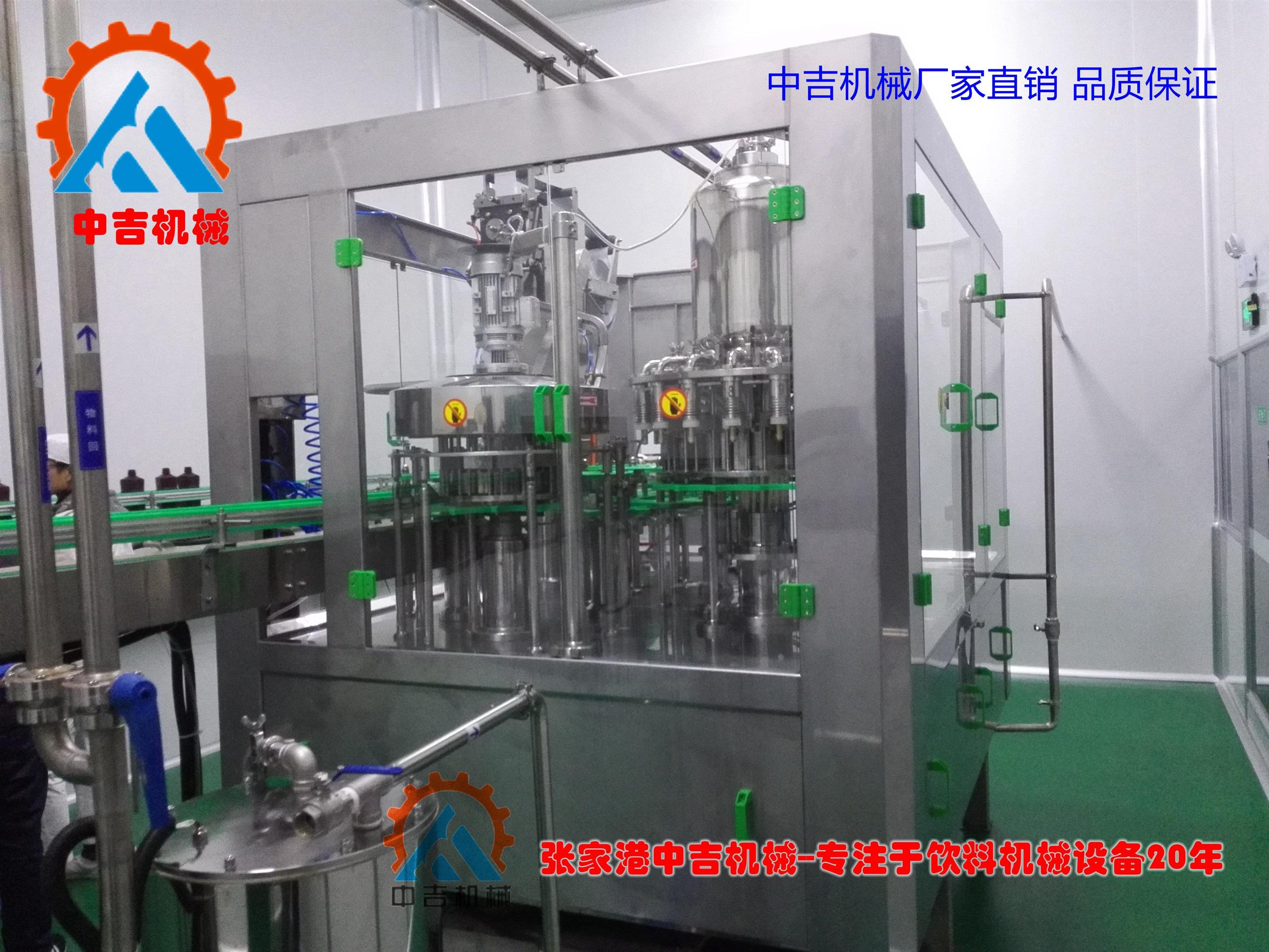

PE瓶装生产设备组成:包括水处理系统、原果处理系统、调配系统、中空吹塑机、输送线、UHT**高温灭菌机、输盖灭菌机、理盖清洗机、PE瓶灌装 制盖 热封机、杀菌锅二次杀菌、封口机、吹干机、套标机、喷码机、包装机、实瓶输瓶系统、输箱系统、电气控制系统等在内的一整套灌装包装生产线。可选设备:自动理瓶机或人工理瓶系统、全/半自动洗瓶机、全自动卸瓶机、瓶仓、贴标机、纸箱包装机等。生产能力:我公司已经形成了完整的系列化产品线,可供应能力从2,000瓶/小时,到36,000瓶/小时(以500ml PET瓶计算)。

http://yinliaojixie.cn.b2b168.com